- Outeur Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 02:54.

- Laas verander 2025-06-01 06:41.

Die konsep van maer vervaardiging is nie so lank gelede by Russiese ondernemings bekendgestel nie, in vergelyking met die buiteland, waar die Kaizen-filosofie in die 1950's begin toepas het. 'N Dekade gelede was slegs 'n derde van die Russiese nywerheidsondernemings geïnteresseerd in die optimalisering van produksie. Nou word die konstruksie van doeltreffende produksiestelsels, benewens diskrete industriële produksie en advies, nie net deur groot, maar ook mediumgrootte ondernemings in baie sektore van die ekonomie gebruik nie.

Die voorvaders van die skraal vervaardigingsisteem is die motorreuse Ford en Toyota. Onder buitelandse maatskappye wat die beginsels van Lean-produksie suksesvol toepas, soos Nike, Textron, Parker, Intel. Die begin van die aktiewe gebruik van Lean-tegnologieë in ons land word beskou as 2006, toe die Eerste Russiese Lean Forum plaasgevind het. Die pioniers in die skepping van binnelandse lean-produksiestelsels is ons beroemde motorvervaardigers - GAZ en KAMAZ. Rusal, Rosatom, Eurochem, TVEL, Sberbank en vele ander is toonaangewend onder die maatskappye wat Lean-optimaliseringstelsels en -metodes gebruik.

Die implementering van logistieke vervaardigingslogistiek by Russiese ondernemings het staatsondersteuning en word deur sleutelstandaarde gereguleer: GOST's genommer R 57522-2017, R 57523-2017, R 57524-2017, asook aanbevelings oor die industrie goedgekeur volgens die bevel van die Ministerie van Nywerheid. en handel.

Die term "Lean manufacturing" of LIN is 'n semantiese vertaling van die Engelse definisies "lean manufacturing", "lean production" en die transkripsie van hul afkorting LEAN.

Magere vervaardiging word verstaan as 'n ondernemingbestuurstelsel waarmee u die kwaliteit van die werk kan verbeter, terwyl u die koste verminder deur verliese te verminder.

Die Engels-Russiese vertaling van die woord lean is “skinny, lean, slender”. Om so te word, moet u oortollige vet verloor. Wat die produksiesfeer betref, beteken dit dat dit nodig is om van verliese ontslae te raak en sodoende die koste te verlaag. Daarom word lean produksie soms lean genoem.

Drie konsepte van LIN-produksie

Die kern van Lean-produksie is beskryf deur G. Ford, wat gesê het:.

In die Lean-vervaardigingstelsel is twee aspekte van fundamentele belang:

- Dit is nodig om elke werknemer van die onderneming by die optimaliseringsprosedures te betrek.

- Die onderneming moet maksimaal op die belange van die verbruiker gefokus wees.

Konseptueel is die wêreldwye produksie-optimaliseringstelsel gebaseer op drie beginsels.

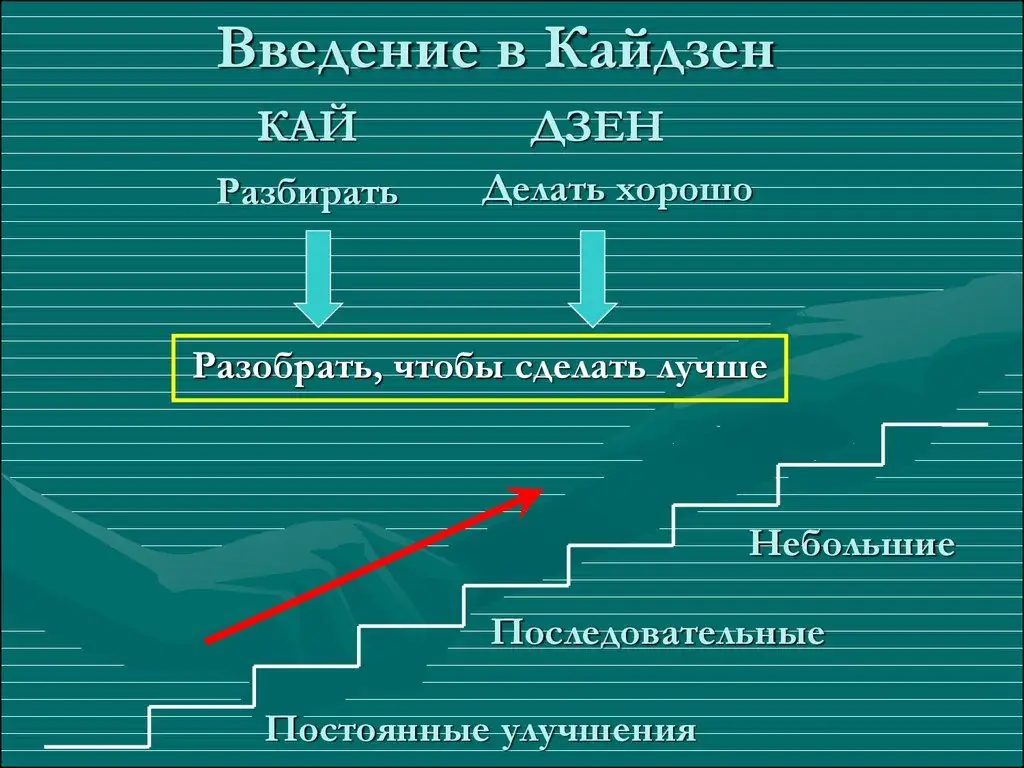

- Kaizen-filosofie. Dit is bestuursmeganismes gebaseer op die idee van voortdurende kwaliteitsverbetering en die operasionele en fase-implementering daarvan. Die Kaizen-strategie is gebaseer op die stelling dat daar geen beperking is op die verbetering van produksieprosesse nie en dat elke onderneming, ongeag sy mededingendheid, vorentoe moet beweeg.

- Die Six Sigma-konsep is gebaseer op die feit dat u die produksie kan bestuur met behulp van die meetbaarheidsbeginsel van enige data. Aangesien produksieprosesse gemeet word, kan dit gemonitor en verbeter word deur byvoorbeeld sleutelprestasie-aanwysers-KPI's te ontleed. Die konsep is daarop gemik om alle produksieprosesse voorspelbaar en voorspelbaar te maak, bestaande te verbeter en nuwe optimaliseringsalgoritmes te skep.

- Die verbetering van die produksiedoeltreffendheid, die verbetering van die kwaliteit van die vervaardigde produk en die vermindering van die koste - dit is die take van die Lean Manufacturing-stelsel.

Tesame wys hierdie drie konsepte hoe om die kwaliteit van produksieprosesse en die finale produk toenemend en voortdurend te verbeter sonder om onnodige koste aan te gaan.

Radikalisme in produksiebestuur is dus vervang deur 'n geïntegreerde filosofie wat die idealistiese beginsels van liberale metodes van maatskappybestuur gebruik en effektiewe metodologieë en instrumente implementeer om werk te verbeter.

Maer gereedskap

Maer tegnologieë word in alle stadiums van die onderneming se aktiwiteite gebruik - van die aanvanklike ontwerp van produksieprosesse tot die verkoop van produkte aan die verbruiker.

Die deurlopende optimaliseringsproses word met behulp van Lean-gereedskap uitgevoer:

- Totale produktiewe instandhouding van toerusting - TPM (Total Productive Maintenance).

- Vinnige omskakeling en herlaai van toerusting "binne een minuut" en "een aanraking" - SMED (Single Minute Exchange of Die) en OTED (One Touch Exchange of Dies).

- Organisering van 'n deurlopende materiaalvloei - CANBAN.

- Trek produksie - trek produksie.

- Waardestroom-kartering - VSM (Value Stream Mapping).

- Materiaalbestuurstelsel "net betyds" - JIT (Just-In-Time).

- Visuele bestuur- en terugvoerstelsel Andon.

- Standaardisering van werkuitvoering - SOP-standaardbedryfsprosesse.

- Die tegnologie om 'n effektiewe werkplek te skep - 5S of 5S -CANDO.

- Totale gehaltebestuurstelsel - TQM (Total Quality Management).

Maer gereedskap werk op so 'n manier dat die verbetering van die kwaliteit van die werk op alle stadiums en vlakke van produksie maksimaal en geëvalueer word.